Nel porto di Ravenna è entrato ufficialmente in funzione il nuovo impianto Colabeton, struttura strategica e completamente automatizzata che darà un contributo determinante alla realizzazione della diga frangiflutti a protezione del rigassificatore galleggiante FSRU. Il primo getto della platea segna l’avvio operativo della fornitura di circa 200.000 m³ di calcestruzzo, con miscele appositamente progettate per garantire durabilità e prestazioni meccaniche elevate in ambiente marino.

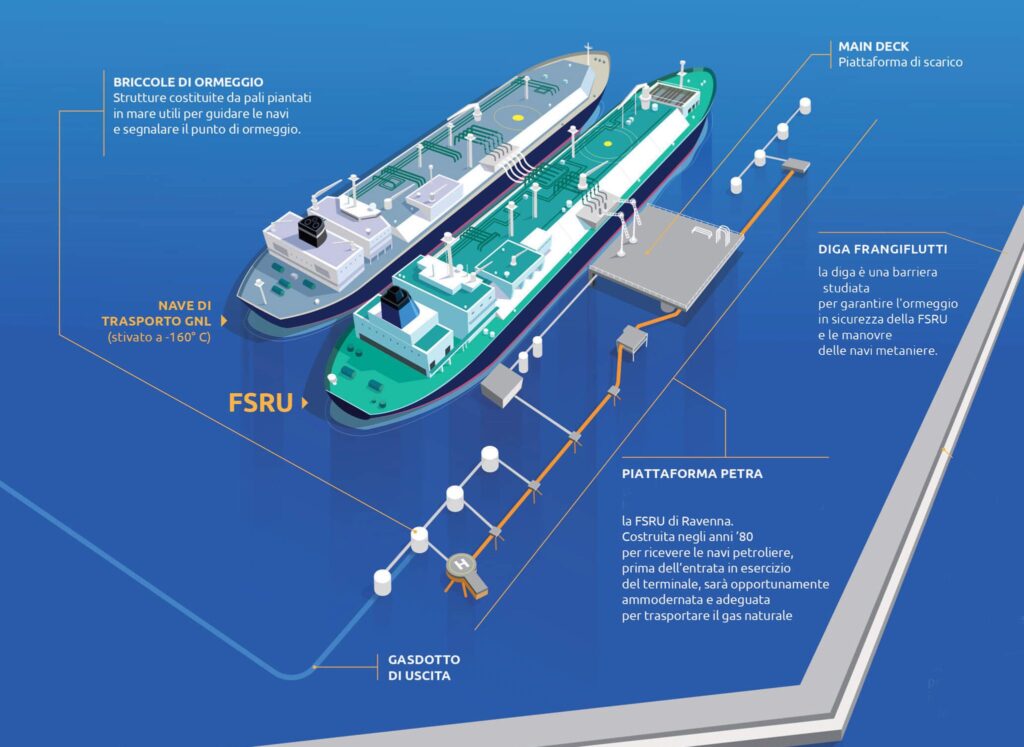

L’intervento si colloca in uno dei progetti infrastrutturali più rilevanti attualmente in corso lungo le coste italiane, in un contesto ad alta complessità tecnica e ambientale. La diga, commissionata dall’Autorità di Sistema Portuale del Mare Adriatico Centro Settentrionale e prevista dal progetto di FSRU Italia (gruppo Snam), avrà il compito di assicurare condizioni di ormeggio sicure alla nave rigassificatrice BW Singapore, garantendo protezione dalle mareggiate e continuità operativa anche in caso di condizioni meteo-marine avverse.

Il nuovo impianto Colabeton – realizzato in tempi record e pienamente operativo nel porto canale – rappresenta un punto di snodo logistico fondamentale, pensato per rispondere in modo efficiente alla domanda di volumi consistenti e qualità certificata, riducendo al minimo i tempi di trasporto e i rischi di discontinuità nella filiera del calcestruzzo. Le miscele fornite, progettate con attenzione alla resistenza alla penetrazione dei cloruri e alla compatibilità con i materiali cementizi impiegati nei cassoni prefabbricati, sono state formulate per assicurare la massima affidabilità in condizioni di esposizione marina permanente.

La diga frangiflutti – la cui attuale configurazione è il risultato di un’approfondita fase di indagini ingegneristiche e del costante confronto con le autorità marittime competenti – si estenderà per una lunghezza complessiva di 880 metri e una larghezza media di 22 metri, con testate che raggiungono i 38 metri. Il corpo centrale sarà costituito da 35 cassoni prefabbricati in cemento armato alti circa 14 metri, costruiti all’interno del bacino galleggiante “Kugira II”, giunto a Ravenna lo scorso luglio dopo una traversata dal porto di Cadice durata 20 giorni.

Il maxi bacino, lungo 64 metri e largo 42, con torri alte 54 metri, rimarrà operativo per circa 20 mesi presso il terminal Trattaroli sul canale Candiano. All’interno di questa piattaforma di costruzione, saranno gettati e armati i cassoni, che una volta ultimati saranno rimorchiati fino all’area di installazione a 8,5 chilometri dalla costa e affondati su un basamento in pietrame appoggiato a sua volta su un sistema di pali in ghiaia, progettato per consolidare il fondale e distribuire uniformemente il peso della struttura. Il muro paraonde raggiungerà un’altezza di 10,5 metri sul livello del mare, con una porzione emergente dei cassoni stimata in circa 3 metri.

La costruzione della diga è parte integrante del progetto FSRU (Floating Storage and Regasification Unit). Il terminale, ormeggiato alla storica struttura denominata “Ragno”, sarà in grado di ricevere gas naturale liquefatto (GNL) da navi metaniere, riportarlo allo stato gassoso e immetterlo nella rete nazionale. L’infrastruttura, del valore complessivo di 1,3 miliardi di euro, vede il coinvolgimento diretto di un pool di aziende tra cui RCM Costruzioni e la spagnola Acciona.

A livello tecnico, l’intervento rappresenta una sfida significativa sia in termini di logistica dei materiali, sia per l’elevato livello di controllo richiesto sulle caratteristiche del calcestruzzo, soggetto a vincoli stringenti in relazione alla classe di esposizione ambientale e alla durabilità nel tempo. Colabeton, con la sua nuova centrale, è in grado di garantire un presidio continuo della qualità produttiva, grazie all’automazione dei processi di dosaggio, miscelazione e controllo, oltre a un sistema integrato di tracciabilità e gestione digitale dei flussi.

A regime, l’impianto sarà in grado di coprire tutte le esigenze della diga con ritmi produttivi calibrati sulle fasi di prefabbricazione, installazione e getto in situ. Una soluzione che integra in modo sinergico competenze tecniche, progettazione avanzata e organizzazione di cantiere, con un’elevata attenzione agli aspetti ambientali e alla riduzione dell’impatto logistico.