I ricercatori del Digital Building Technologies (DBT) dell’ETH di Zurigo, in collaborazione con la start-up svizzera FenX AG, stanno utilizzando la stampa 3D in schiuma (F3DP) per produrre casseforme geometricamente complesse destinate alla costruzione di elementi speciali in calcestruzzo.

Il sistema, noto come FoamWork, dimostra come la cassaforma realizzata con schiuma minerale, comporti un utilizzo fino al 70% in meno di calcestruzzo, rispetto a una lastra di cemento armato tradizionale. Oltre ad essere ugualmente resistenti, le lastre così ottenute sono più leggere e presentano caratteristiche di isolamento.

Il calcestruzzo impiegato per la stampa degli elementi, sviluppato dalla start-up FenX, utilizza prodotti di scarto provenienti dalle vicine centrali a carbone (ceneri volanti) e trasformato in schiuma minerale.

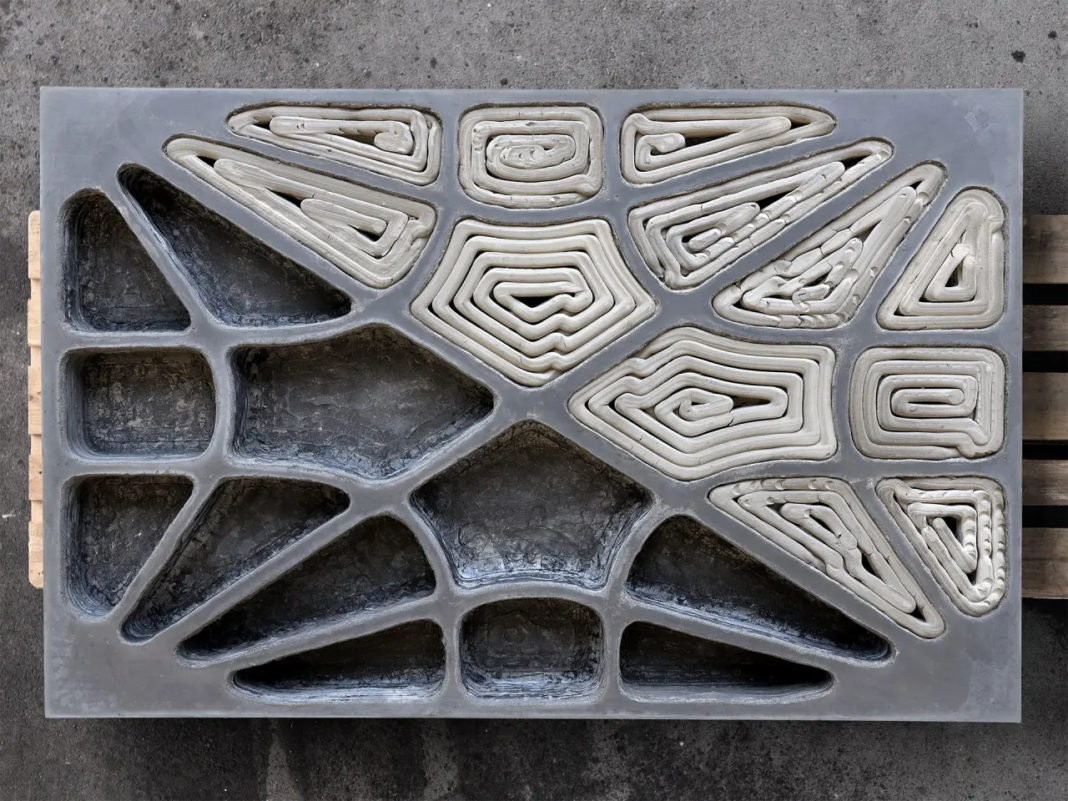

Per testarne le prestazioni, è stato creato un prototipo con la geometria generica di una soletta nervata di 2 x 1,3 m con punti di appoggio in ogni angolo.

La resistenza statica dell’elemento in calcestruzzo prodotto è stata studiata da un software che ha messo in evidenza le linee di sollecitazione lungo le quali generare le lastre.

All’intero di una tradizionale cassaforma in legno rettangolare, vengono collocati gli elementi in schiuma minerale stampati in 3D, disposti manualmente dagli operatori. La colata di calcestruzzo andrà perciò a riempire solo gli spazi vuoti effettivamente necessari alla staticità dell’elemento.

Tutte le casseforme stampate ed i singoli elementi in schiuma minerale sono riutilizzabili negli stampi successivi, abbattendo notevolmente lo spreco di materiali.

Questo nuovo approccio costruttivo dovrebbe avere un impatto significativo sul consumo delle risorse e dell’energia nell’edilizia, contribuendo a ridurre sensibilmente l’impronta di carbonio delle costruzioni e in particolare del cemento, che è il più grande emettitore di CO2 al mondo (tre volte quella causata dal trasporto aereo).